Ligas metálicas – Ferro-Cromo

Seguindo nosso roteiro de notícias sobre o setor de ligas metálicas, hoje vamos falar de outra importante liga produzida pelo setor de metalurgia, o ferro-cromo. O cromo é um elemento químico mineral, encontrado naturalmente em rochas, animais, plantas, solo, poeiras e névoas vulcânicas. No solo, o cromo é encontrado em baixas concentrações, de 2-60 mg/kg. O nome cromo advém do nome grego ‘chroma’, que significa cor, devido às diferentes tonalidades que os compostos deste elemento podem apresentar.

Figura 1.: LUMP – Minério de cromo. (Fonte: Ferbasa, 2021)

O principal mineral com importância econômica e elevada concentração de cromo, é a cromita (FeO·Cr2O3), considerado um óxido mineral composto, geralmente, por 32,1% de FeO e 67,9% de Cr2O3 em sua composição (Figura 1). As maiores reservas deste mineral são encontradas na África do Sul, Cazaquistão e Índia, no entanto, há ocorrências no Brasil, com reservas distribuídas nos estados da Bahia, Amapá e Minas Gerais.

O ponto de fusão do cromo é elevado, correspondendo à 2.150 °C, demonstrando alto consumo energético na manufatura deste composto. Dessa forma, a produção do ferro cromo pode ser realizada através dos mais diversos tipos de redução, destacando a redução carbotérmica (carbono como redutor) como principal tipo utilizado para produção de ligas de ferro-cromo alto carbono e, a redução metalotérmica (silício ou alumínio como redutores) como principal tipo utilizado para produção das ligas de ferro-cromo baixo carbono.

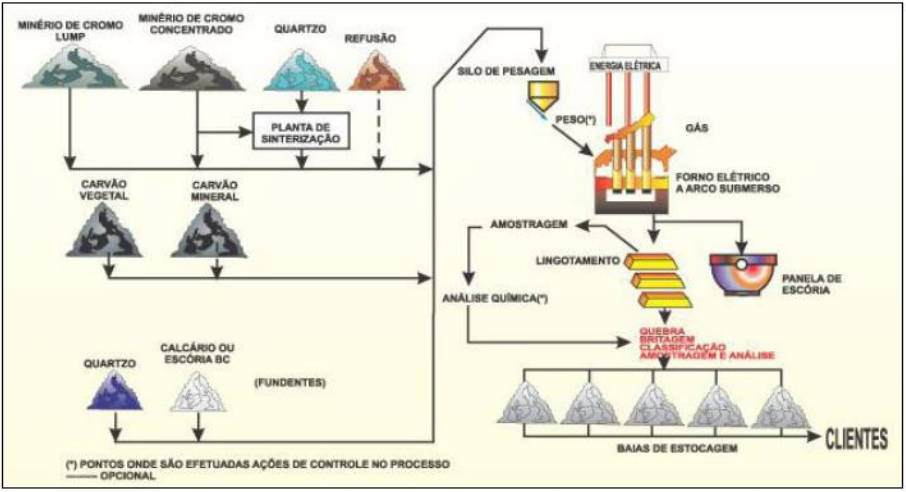

Figura 2.: Fluxograma da produção de ferro-cromo. Ferbasa (2005)

A fundição do ferro-cromo ocorre nos fornos elétricos a arco submerso (FEA), entretanto, anterior a isto, na usina, é feito a seleção e classificação das matérias-primas que serão utilizadas. O cromo (Cr) é extraído da cromita (FeO·Cr2O3) e, devido parte da composição química deste mineral conter ferro (Fe), este composto químico fica presente na liga, caracterizando a liga metálica ferrosa. Usualmente, como fonte redutora (carbono – C), utiliza-se o coque metalúrgico, devido maior resistividade elétrica quando comparado ao carvão vegetal, no entanto, em determinadas condições de produção, pode-se realizar um blend com carvão vegetal para tal finalidade.

Após a junção de todas matérias-primas no FEA, os eletrodos Sonderberg encarregam-se de fornecer energia elétrica ao processo e atingir temperaturas próximas à 1.600 °C. No processo de redução da liga de ferro-cromo ocorre inúmeras reações intermediárias, no entanto, de modo geral, pode-se considerar a seguinte reação:

FeO·Cr2O3 + 4 CO → Fe + 2 Cr + 4 CO2

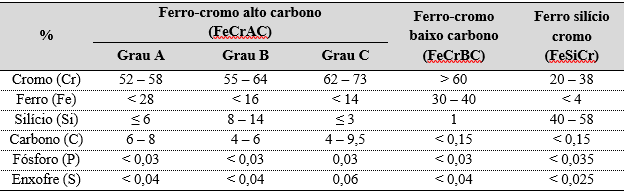

Tabela 1.: Especificações dos tipos de ligas de ferro-cromo. (Fonte: Ferbasa, 2021)

Ao final, o ferro-cromo líquido é escoado do FEA para a panela metalúrgica que possui formato cônico e composta por uma tampa removível, objetivando a redução da perda de calor pela radiação. Além disso, este equipamento possui uma abertura elíptica para escoamento do material fundido. Nesta etapa, acontece também a separação da escória do ferro cromo, destinada à panela de escória. Em seguida, para dar início ao processo de resfriamento e solidificação, o ferro cromo é transferido para as lingotadeiras. Ao final da etapa de resfriamento, a liga metálica está formada, sendo destinada à análise química e ao processamento para expedição de acordo com a demanda do consumidor final (Figura 2). Os principais tipos de ligas de ferro cromo consumidas estão descritos detalhadamente na tabela 1.

Figura 3.: Liga de Ferro-cromo Alto Carbono. (Fonte: Ferbasa, 2021)

Em virtude dos diferentes tipos de ligas de ferro-cromo, há uma ampla variedade na aplicação final desta liga metálica. O FeCrAC (Figura 3) é amplamente utilizado na produção de aço inoxidável e aços especiais. A aplicação do ferro-cromo alto carbono confere maior resistência do aço à corrosão, aços de alta resistividade elétrica e aços com alta liga (indústria automobilística). O FeCrBC (Figura 4) tem uso semelhante ao FeCrAC, no entanto, é aplicado na produção do aço, corrigindo os teores de cromo, evitando alterações no teor de carbono. O FeSiCr é utilizado na produção do FeCrBC, contribuindo para os ajustes do processo.

Sobre a produção nacional, segundo o Anuário do Setor de Ferroligas (MME, 2020), em 2019 o Brasil produziu 136.780 toneladas de ligas de ferro-cromo. Foram exportadas 15.661 toneladas, tendo como principais destinos o Japão, Coréia do Sul, Chile e Argentina, gerando uma receita de, aproximadamente, US$27 milhões FOB, demonstrando ser um produto de alto valor agregado.

Figura 4.: Liga de Ferro-cromo Baixo Carbono. (Fonte: Ferbasa, 2021)

No GT Ferroligas/SIF contamos com a participação da maior empresa integrada de produção de ligas de ferro-cromo da América Latina, a FERBASA. Esta empresa, localizada na região norte da Bahia, conta com todo apoio e suporte do GT Ferroligas/SIF/UFV para a produção de florestas e bioredutor utilizado em seu processo. Isso resulta em maior produtividade e qualidade do produto final.

Humberto Fauller de Siqueira

Engenheiro Florestal

Coordenador Operacional do GT Ferroligas – SIF