O que é uma não conformidade?

Segundo a ISO 9001 “não conformidade” é não atender a determinado requisito da norma, não estar conforme. Porém nas empresas é comum que o termo se refira a produtos ou processos que não atingiram os parâmetros determinados. Logo a não conformidade pode ser definida como um desvio em relação ao comportamento esperado.

Segundo a ISO 9001 “não conformidade” é não atender a determinado requisito da norma, não estar conforme. Porém nas empresas é comum que o termo se refira a produtos ou processos que não atingiram os parâmetros determinados. Logo a não conformidade pode ser definida como um desvio em relação ao comportamento esperado.

É importante que exista uma sistemática de tratamento das não conformidades nas organizações, possibilitando análise de causas e proposição de de ações corretivas.

Mas como tratar as não conformidades?

Existem várias metodologias para o tratamento. Uma das mais utilizadas é aplicar o PDCA no processo, usando a metodologia de análise e solução de problemas.

O que é o MASP

O MASP é um método de solução de problemas concebido de forma ordenada, composto de passos e sub-passos predefinidos destinados a escolha de um problema, análise de suas causas, determinação e planejamento de um conjunto de ações. Seu objetivo é apresentar uma solução, verificação do resultado e, finalmente, geração e disseminação do aprendizado decorrido de sua aplicação.

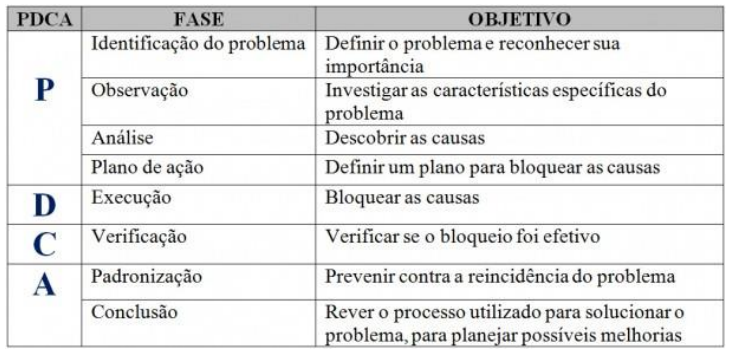

Relacionamento entre as etapas do MASP e PDCA

O método se baseia na aplicação do ciclo PDCA, possuindo 8 fases e aplicando as ferramentas de base da qualidade, alinhadas com ferramentas de apoio. As fases do método serão detalhadas nos próximos tópicos.

Detalhamento do relacionamento entre o MASP e PDCA

1 – Identificação do problema

A identificação do problema é a primeira etapa do MASP e deve ser feita de forma clara e criteriosa, facilitando o desenvolvimento do trabalho e encurtando o tempo necessário para obtenção do resultado.

A identificação do problema é a primeira etapa do MASP e deve ser feita de forma clara e criteriosa, facilitando o desenvolvimento do trabalho e encurtando o tempo necessário para obtenção do resultado.

O risco contido na identificação do problema é a tendência de concentrar esforço no tratamento dos efeitos, e não sobre suas causas, o que abre possibilidade para o problema aparecer novamente.

Esta fase se divide em quatro sub fases: Identificação dos problemas; Seleção do problema a ser resolvido; Descrição do problema e Formação da Equipe.

Identificação dos problemas

Na primeira subfase, deve-se descobrir quais são os problemas que estão ocorrendo na empresa, para que posteriormente eles possam ser atacados. Nessa etapa podem ser utilizadas ferramentas como a carta de controle e o histograma, que mostram como a produção está se comportando em relação ao tempo e qual é a variabilidade dos processos.

Nessa etapa, geralmente, os problemas são descritos de maneira geral e somente com esta descrição não é possível criar um plano de ação para resolve-lo.

Seleção do problema a ser resolvido

Com os problemas identificados, essa etapa visa selecionar qual, ou quais deles, serão resolvidos pelo método. Para isto são utilizadas ferramentas que facilitem a escolha de onde agir, utilizando a priorização como princípio para tomada de decisão. Assim podem ser usadas as ferramentas: Diagrama de Pareto e Matriz GUT.

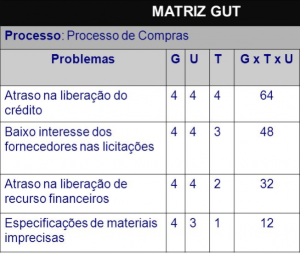

- Matriz GUT

Exemplo de Matriz GUT preenchida

Essa ferramenta é recomendada quando os problemas identificados são qualitativos ou a empresa ainda não tem dados para quantificar a ocorrência de cada um. De simples utilização, a matriz GUT nada mais é que uma tabela na qual cada problema fica associado a 3 colunas que devem ser preenchidas numericamente, que são:

- A primeira é a da Gravidade do problema: ela deve ser preenchida com peso 5 se o problema possuir alta gravidade, peso 3 à problemas com gravidade média e peso 1 para problemas com baixa gravidade;

- A segunda a Urgência: na qual deve ser colocado o valor 5 se acredita-se que o problema é muito urgente, peso 3 para urgência média e peso 1 para baixa urgência;

- E a terceira a Tendência do problema: deve ser dar peso 5 para problemas que tendem a piorar, peso 3 para problemas que devem se manter no mesmo nível e peso 1 para problemas que podem até melhorar com o passar do tempo sem que seja necessário tomar ações;

É inserido então uma última coluna com o Valor GUT, que nada mais é do que a multiplicação simples dos 3 pesos. A tabela deve então ser ordenada de maneira decrescente de acordo com o valor GUT, sendo que problemas que aparecem no topo devem ser os primeiros a serem solucionados.

Descrição do problema

Com o problema já selecionado deve-se descreve-lo da maneira mais clara possível, de forma que qualquer pessoa que leia a descrição consiga responder, no mínimo, as seguintes perguntas:

- Qual o problema considerado?

- Que indicadores ou métricas são usados para medir o problema?

- Qual é a diferença entre o valor atual para cada indicador e o valor almejado?

- Onde o problema é observado?

- Quando o problema é observado?

Formação da equipe

Por fim, a primeira etapa do MASP termina com a formação de uma equipe de trabalho que solucionará o problema. A escolha da equipe certa é o que definirá o sucesso do método, logo é importante ficar atento e estar certo sobre as habilidades de liderança, comunicação e trabalho em equipe do grupo. Também é recomendado selecionar membros de diversas áreas que possuam conhecimento sobre os processos e problemas que estão ocorrendo.

2 – Observação

Essa etapa visa aumentar o conhecimento da equipe sobre o problema, detalhar melhor o que está ocorrendo, averiguar onde estão concentradas as ocorrências e descobrir os efeitos do problema de acordo com vários pontos de vista. Para isso, esse passo é dividido em 3 sub-etapas: Avaliação das características do problema; Análise do ambiente de trabalho e Definição das metas.

Essa etapa visa aumentar o conhecimento da equipe sobre o problema, detalhar melhor o que está ocorrendo, averiguar onde estão concentradas as ocorrências e descobrir os efeitos do problema de acordo com vários pontos de vista. Para isso, esse passo é dividido em 3 sub-etapas: Avaliação das características do problema; Análise do ambiente de trabalho e Definição das metas.

Avaliação das características do problema

Essa sub-etapa serve para garantir que todos membros da equipe terão conhecimento sobre o problema, nivelando o mínimo que cada um deve saber. Assim são analisados os fluxogramas dos processos que geram tais ocorrências e o problema é estratificado, ou seja, detalhado de acordo com vários pontos de vista.

- Estratificação

A estratificação de um problema nada mais é do que a separação dos dados de acordo com todos os fatores que podem afetar no surgimento dele. As categorias naturais para separarem os fatores são os 6M’s (Máquina, Matéria-prima, Mão-de-obra, Métodos, Medidas e Meio ambiente), mas eles podem ser divididos em qualquer outro tipo de categoria, de acordo com o bom senso da equipe. Para a utilização dessa ferramenta é necessário que a empresa possua certa maturidade organizacional e tenha registrado diversos dados.

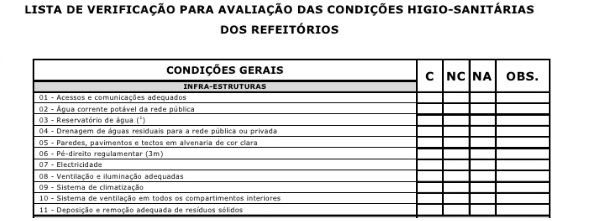

Análise do ambiente de trabalho

Caso a empresa saiba que um problema está ocorrendo, mas não tem dados suficientes para uma estratificação, cabe nesse momento a coleta dos dados e a análise do ambiente. É recomendado usar a Folha de Verificação para realizar uma coleta simples e rápida dos defeitos, e que sejam utilizadas várias versões da folha no mesmo problema, como por exemplo, utilizar a folha para verificação de tipo de problema, para monitoramento de um item de controle e para localização de defeitos ao mesmo tempo.

Exemplo de folha de verificação

Definição das metas

Com o problema já detalhado é possível agora determinar, de preferência quantitativamente, até quanto se deseja eliminar tal problema. Por exemplo: Vamos diminuir em 80% o índice de não conformidade de mudas. Essa etapa é de suma importância para que posteriormente, possa ser feita uma análise sobre os benefícios que o MASP trouxe à organização, se sua aplicação foi bem conduzida e se devem ser tomadas ações para a melhoria do método.

3 – Análise das causas

Um dos pontos mais importantes do método é focar na causa de um problema e não nos seus efeitos, o que torna a chance de sucesso da solução proposta muito maior.

Um dos pontos mais importantes do método é focar na causa de um problema e não nos seus efeitos, o que torna a chance de sucesso da solução proposta muito maior.

Nessa etapa, então, são identificadas as possíveis causas de um problema e, em seguida, selecionadas aquelas que são consideradas as causas-raiz.

Para essa etapa podem ser utilizadas as ferramentas: Diagrama de Ishikawa, 5 porquês, Brainstorming e Diagrama de dispersão (ver item 5.6).

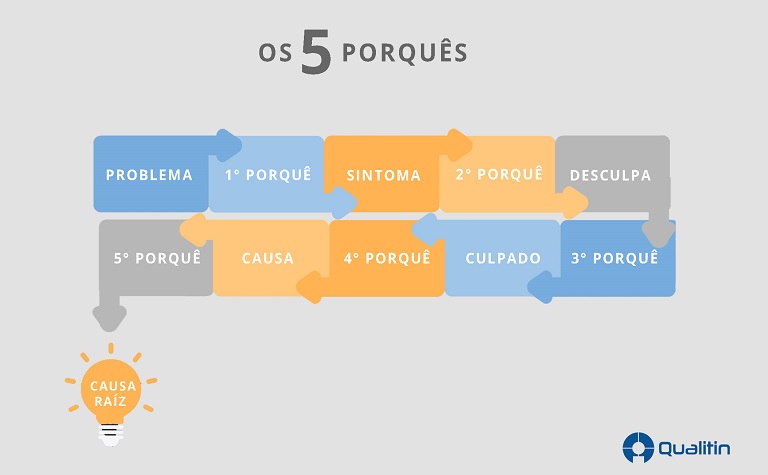

- 5 Porquês

Os 5 porquês

Os “5 Porquês” é uma técnica usada para encontrar a causa-raiz de um defeito ou problema. Ela parte da premissa que após perguntar diversas vezes o porquê um problema está acontecendo, sempre relacionado a causa anterior, a causa-raiz do problema aparecerá. Sua utilização permite determinar o que aconteceu, por que isso aconteceu e dar bases para descobrir o que fazer para reduzir a probabilidade de o evento acontecer novamente.

- Brainstorming

O Brainstorming, ou tempestade de ideias, é uma técnica que permite a criação de várias ideias em um curto período de tempo. Ela nada mais é do que uma reunião na qual os envolvidos falam as ideias que pensam sobre um tema (por exemplo: qual a causa de determinado problema) e as pessoas anotam tudo que é dito. Ao final, um responsável escolhe as ideias mais viáveis.

O Brainstorming, ou tempestade de ideias, é uma técnica que permite a criação de várias ideias em um curto período de tempo. Ela nada mais é do que uma reunião na qual os envolvidos falam as ideias que pensam sobre um tema (por exemplo: qual a causa de determinado problema) e as pessoas anotam tudo que é dito. Ao final, um responsável escolhe as ideias mais viáveis.

4 – Plano de Ação

Com as possíveis causas já identificadas, entramos na última fase de planejamento do MASP que é a criação de um plano de ação para a eliminação ou minimização das causas. Para isto, deve-se criar o plano de ação, etapa que é dividida em duas partes: a elaboração da estratégia de ação e a elaboração do plano de ação em si.

Com as possíveis causas já identificadas, entramos na última fase de planejamento do MASP que é a criação de um plano de ação para a eliminação ou minimização das causas. Para isto, deve-se criar o plano de ação, etapa que é dividida em duas partes: a elaboração da estratégia de ação e a elaboração do plano de ação em si.

Elaboração da estratégia

Para a elaboração do plano de ação é necessário antes pensar na estratégia que será utilizada. Não existe uma regra fixa para a elaboração dos planos, mas saber aonde se quer chegar é um passo decisivo na obtenção ou não de sucesso do MASP. Para isto, deve-se definir o objetivo do plano de ação de empresa. As atividades nele descritas devem ser cuidadosamente planejadas, evitando-se aquelas que não tragam retorno à empresa. É nesse momento também que são formuladas as metas das atividades a serem conduzidas.

A empresa pode fazer a escolha de sua estratégia tendo como base os seguintes quesitos:

- O grau de efeito da ação para a minimização do problema;

- A viabilidade técnica de implementação da ação tal como foi planejada;

- A economia, que representa o potencial de não aplicação de recursos financeiros para implementar a solução.

Alguns exemplos de estratégias a serem escolhidas são:

- Automatizar o trabalho quando possível;

- Redesenhar o processo/serviço/produto para ser robusto ou insensível às causas ou condições;

- Focar somente em eliminar a causa;

- Monitorar o problema automaticamente para detectar defeitos por meio da implementação de sistemas à prova de erros;

- Proteger o processo de condições fora de especificação;

- Configurar os elementos ou estágios dos processos para que tenham redundância paralela;

- Usar inspeção humana, intervenção e seleção, ou métodos de recuperação.

Elaboração do Plano de Ação

Após se determinar a estratégia a ser seguida, já é possível a elaborar o plano de ação em si, que é um documento que contém todas as ações a serem tomadas a fim de alcançar as metas. Para isto é aconselhável usar a metodologia 5W2H.

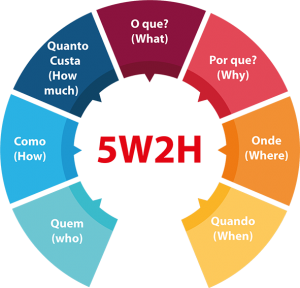

- 5W2H

Essa metodologia consiste na criação de um documento, geralmente uma planilha que responda 7 questões chaves para cada ação a ser tomada:

Essa metodologia consiste na criação de um documento, geralmente uma planilha que responda 7 questões chaves para cada ação a ser tomada:

- WHAT – O que será feito?

- HOW – Como deverá ser realizado cada tarefa/etapa (método)?

- WHY – Por que a tarefa deve ser executada (justificativa)?

- WHERE – Onde cada etapa será executada (local)?

- WHEN – Quando cada uma das tarefas deverá ser executada (tempo)?

- WHO – Quem realizará as tarefas (responsabilidade)?

- HOW MUCH – Quanto custa cada etapa?

5 – Execução

Após a realização de todas as etapas anteriores, agora é o momento de Fazer (DO) os planos de ação previamente elaborados. Para isto é necessário tomar medidas e precauções a fim de não deixar que o trabalho seja perdido. Nesta etapa é necessário “vender a ideia” de melhoria dos pontos falhos da empresa a todos os envolvidos. É crucial que eles compreendam como as atividades propostas devem ser realizadas e a importância das mesmas, se empenhando para que a execução ocorra da melhor forma possível. Durante a Execução é recomendado que a empresa siga os 3 sub-passos em paralelo: Divulgação do plano; Reuniões e Treinamento.

Após a realização de todas as etapas anteriores, agora é o momento de Fazer (DO) os planos de ação previamente elaborados. Para isto é necessário tomar medidas e precauções a fim de não deixar que o trabalho seja perdido. Nesta etapa é necessário “vender a ideia” de melhoria dos pontos falhos da empresa a todos os envolvidos. É crucial que eles compreendam como as atividades propostas devem ser realizadas e a importância das mesmas, se empenhando para que a execução ocorra da melhor forma possível. Durante a Execução é recomendado que a empresa siga os 3 sub-passos em paralelo: Divulgação do plano; Reuniões e Treinamento.

Divulgação do plano

Mais importante do que elaborar o plano de ação é ter a certeza de que todos os envolvidos tenham conhecimento do que está acontecendo na empresa – o porquê de o plano ter sido feito e os possíveis ganhos que tais ações poderão resultar tanto para os trabalhadores (melhoria do ambiente de trabalho, maior estabilidade) quanto para a empresa em si (maior lucratividade, aumento da conformidade dos produtos).

Reuniões

Reuniões de apoio devem ser realizadas a fim de acompanhar o andamento das atividades e de verificar se o trabalho está sendo cumprido de maneira adequada. Caso ocorram reclamações ou insatisfação por parte dos funcionários, estas reuniões fornecerão um espaço para discutir e definir ações corretivas.

Treinamento

Após definir quais serão as atividades a serem executadas, é necessário treinar os funcionários. Esse treinamento garantirá que eles realizem as atividades num padrão pré-estabelecido, mantendo a conformidade dos trabalhos por toda a empresa.

6 – Verificação

Durante e após a execução do plano de ação, deve-se fazer a checagem do trabalho desenvolvido. A fase 6 do MASP é o desdobramento único da fase de “Check” do ciclo PDCA. Ela consiste na coleta de dados sobre as causas e o efeito final (problema), antes e após as ações de melhoria, permitindo analisar e concluir se os planos de ação desenvolvidos foram ou não efetivos. Ela se divide em duas sub-fases: Revisão dos procedimentos e Acompanhamento.

Durante e após a execução do plano de ação, deve-se fazer a checagem do trabalho desenvolvido. A fase 6 do MASP é o desdobramento único da fase de “Check” do ciclo PDCA. Ela consiste na coleta de dados sobre as causas e o efeito final (problema), antes e após as ações de melhoria, permitindo analisar e concluir se os planos de ação desenvolvidos foram ou não efetivos. Ela se divide em duas sub-fases: Revisão dos procedimentos e Acompanhamento.

Revisão dos procedimentos

Com base nas reuniões de acompanhamento, deve-se analisar o plano de ação, verificar se as causas do problema foram efetivamente eliminadas, e refletir se os procedimentos realizados realmente eram importantes para o plano de ação. Também deve-se verificar se as atividades foram repetitivas e se houve retrabalho.

Acompanhamento

Deve-se avaliar se o problema foi ou não eliminado. Caso ele não tenha sido é necessário retornar à etapa 2 (análise das causas) e uma nova tentativa de resolução do MASP deve ser implementada. Caso ele tenha sido resolvido mas ainda falta alguma pendência ou o resultado poderia ser melhorado, deve-se alterar o plano de ação.

Após a revisão do plano de ação, as mudanças realizadas no mesmo devem ser encaminhadas para o responsável das atividades, para que o mesmo dê seu aval.

Também deve ser verificada a existência de efeitos secundários após a aplicação do método. Estes devem ser registrados e, se possível, deve-se sempre buscar maximizar os efeitos colaterais positivos e eliminar ou minimizar os efeitos negativos.

7 – Padronização

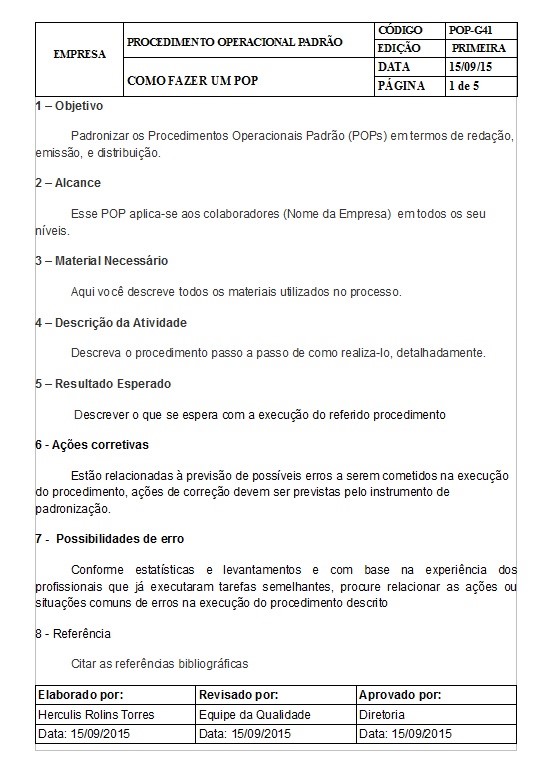

A penúltima etapa do método visa a consolidação das ações realizadas. Caso a metodologia tenha surtido o efeito desejado, deve-se padronizar o trabalho feito, sendo englobado tanto o método MASP utilizado (que varia de acordo com as ferramentas utilizadas, equipe formada e metas traçadas) quanto os processos da empresa em si (que podem ter sofrido revisões e alterações). Uma ferramenta para essa etapa é a utilização de Procedimentos Operacionais Padrão (POP).

A penúltima etapa do método visa a consolidação das ações realizadas. Caso a metodologia tenha surtido o efeito desejado, deve-se padronizar o trabalho feito, sendo englobado tanto o método MASP utilizado (que varia de acordo com as ferramentas utilizadas, equipe formada e metas traçadas) quanto os processos da empresa em si (que podem ter sofrido revisões e alterações). Uma ferramenta para essa etapa é a utilização de Procedimentos Operacionais Padrão (POP).

- POP

Um Procedimento Operacional Padrão é um documento que traduz o como trabalho deve ser executado, sendo uma descrição detalhada de todas as ações para a realização de um processo. Ele deve ser criado para todos as atividades que foram alteradas pelo MASP. Isso garantirá que os colaboradores saibam os novos procedimentos a serem seguidos e que, assim, os problemas solucionados não voltem a ocorrer novamente.

Exemplo de POP

8 – Conclusão

Por fim, na última etapa do MASP deve ser feito a conclusão do trabalho. Nessa etapa a meta estabelecida na etapa 2 deve ser comparada com o que realmente foi atingido e os resultados devem ser estudados. Deve-se identificar problemas remanescentes, planejar ações para resolver tais problemas e por fim fazer a documentação das lições aprendidas.

Por fim, na última etapa do MASP deve ser feito a conclusão do trabalho. Nessa etapa a meta estabelecida na etapa 2 deve ser comparada com o que realmente foi atingido e os resultados devem ser estudados. Deve-se identificar problemas remanescentes, planejar ações para resolver tais problemas e por fim fazer a documentação das lições aprendidas.

Identificação dos problemas remanescentes

Inicialmente, deve-se levantar os problemas que por algum motivo não foram abordados pelo MASP e fazer uma lista de problemas remanescentes para demonstrar o que ainda não foi conquistado.

Alguns exemplos de problemas que podem ser identificados nesta etapa são:

- Resultado insuficiente em relação à meta estabelecida para o problema tratado;

- Outros problemas já identificados na Etapa 1, mas que – por opção da empresa – não foram tratados;

- Problemas desconhecidos que porventura tenham sido identificados somente durante o desenvolvimento do processo de solução do problema escolhido;

- Causas remanescentes que continuam a exercer influência sobre o problema resolvido, mas que não foram tratadas devido à falta de tempo ou prioridade

Planejamento de ações para resolver tais problemas

Essa etapa consiste no planejamento de ações necessárias ao tratamento dos problemas remanescentes. Se os problemas remanescentes são resultados de causas que não foram tratadas no método é recomendado que seja rodado um novo MASP na organização, que pode inicializar na etapa 4, visto que as causas já foram identificadas. Por outro lado, se a meta que havia sido definida não foi atingida durante o desenvolvimento do trabalho significa que ela é difícil de ser alcançada, sendo recomendado mudar a estratégia do trabalho.

Documentação das lições aprendidas

A última atividade a ser realizada durante a aplicação do MASP é uma reflexão sobre o desempenho da equipe na utilização do método e das ferramentas necessárias. Deve-se procurar identificar pontos de melhoria no trabalho para aplicações posteriores. É importante analisar, também, os resultados que foram considerados acima do esperado, pois eles podem fornecer informações importantes para aumentar a eficiência de futuras aplicações. Todas as informações colhidas nessa sub-etapa devem ser documentadas, utilizando o documento de lições aprendidas.

Fontes usadas:

http://files.fisicamedica.webnode.com.br/200000143-4df564eede/POP.jpg

http://www.blogdaqualidade.com.br/wp-content/uploads/2012/06/pdca-meire-610×292.jpg

https://www.primecursos.com.br/arquivos/uploads/2011/12/gp-mod-09-012.jpg

http://blog.qualidadesimples.com.br/2011/03/07/5-porques-e-causa-raiz/

http://www.infoescola.com/administracao_/brainstorming/

CAMPOS, R.; OLIVEIRA, L. C. Q.; SILVESTRE, B. S.; FERREIRA, A. S. A Ferramenta 5S e suas Implicações na Gestão da Qualidade Total. XII Simpep – Simpósio de Engenharia de Produção. Bauru, 2005.

HARMS, J.; ESCORSIM, M. S.; GRACZYK, G. H.; BEVERVANÇO, M. O 5S no Processo Produtivo da Empresa A.L.Harms Buffet e Restaurante. Congresso Internacional de Administração. Ponta Grossa, 2007.

PESSOA, R. V. S. et al. Aplicação do método de análise e solução de problemas no processo de repintura automotiva. 2018.

ROMÃO, E.L.; DE FARIA, A.F.; SANTOS, J.V.R.; BRUMANO, A.C.C.B; Implantação do Programa 5S em um laticínio da zona da mata mineira. 1° Encontro Interestadual de Engenharia de Produção. São João da Barra, 2015.

SILVA, N. P.; FRANCISCO, A. C.; THOMAZ, M. S. A Implantação do 5S na Divisão de Controle de Qualidade de uma Empresa Distribuidora de Energia do Sul do País: um estudo de caso. IV EETCG Encontro de Engenharia e Tecnologia dos Campos Gerais. Ponta Grossa, 2008.

João Victor Ribeiro Santos

João Victor Ribeiro Santos

Engenheiro de Produção

Coordenador do GT Qualidade Florestal