Ligas metálicas – Ferro-Manganês

Liga de FeMn – BC

Dando seguimento aos tipos de ligas metálicas, hoje vamos falar de uma das principais ligas produzidas pelo setor de metalurgia, a liga de ferro-manganês. O manganês é um metal de ampla e indispensável aplicação nas utilidades do dia-a-dia e encontrado na natureza na forma de óxidos, hidróxidos e às vezes na forma de carbonatos e silicatos. Considerado o 12º elemento mais abundante na crosta terrestre, grandes jazidas de manganês são encontradas na Ucrânia (24%), África do Sul (22%) e Austrália (16%). O Brasil detém cerca de 10% das reservas mundiais de manganês.

No Brasil, as principais reservas de manganês estão distribuídas em três grandes regiões, que devido à grande importância deste metal, estimulou o desenvolvimento dos principais polos siderúrgicos no país. A Serra dos Carajás no Pará; o município de Mariana, o Morro da Mina e a Serra do Cipó em Minas Gerais e; Urucum em Mato Grosso do Sul destacam-se por concentrar as maiores jazidas do país. Por outro lado, a região sudeste destaca-se como a principal consumidora, devido o estado de Minas Gerais compreender o maior polo siderúrgico do país.

O consumo de manganês pelas usinas siderúrgicas e de ligas metálicas envolve uma série de atividades que visam beneficiar o minério, tornando apto ao uso. Após a extração do minério, o mesmo é destinado ao processo de cominuição sendo britado, lavado e peneirado, apresentando características para uso metalúrgico. O minério de manganês pode ser reduzido tanto no alto forno quanto nos fornos elétricos a arco, sendo necessário adequar a faixa granulométrica em função do tempo de residência no forno e o grau de redução. Em relação ao tipo de redutor, o coque e carvão vegetal são as principais alternativas de uso, destacando as vantagens do carvão vegetal em relação as suas propriedades químicas, ser uma fonte renovável de energia e elevada reatividade e resistividade elétrica em relação ao coque. Como fundente, destaca-se o uso dos carbonatos para tal finalidade, sendo fundamental à adequação do tamanho médio.

Após a preparação de todas as matéria-prima, estas são direcionadas aos fornos elétricos a arco (FEA), ou alto forno, através de correias transportadoras e dosadas em função das características do processo além do desejado ao produto final. No FEA a descarga de energia elétrica através dos eletrodos Soderberg fornece energia ao processo até atingir a temperatura ideal nas zonas de reação, no entanto, o ponto de fusão do manganês está próximo a 1244 °C. Ao final do processo, a liga de ferro-manganês líquida é escoada e transferida pelas panelas de refino até as lingotadeiras para resfriamento, solidificação e destinada à comercialização de acordo com as exigências da indústria consumidora.

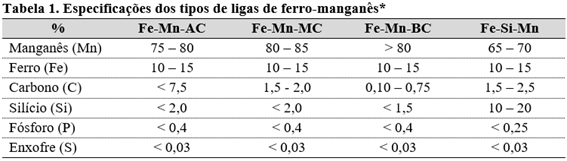

*Adaptado de PEREIRA (1996); GARCIA (1999) e Grupo Maringá (2020)

Dentre as inúmeras aplicações das ligas de ferro-manganês, pode-se produzir diferentes tipos para diversas aplicações. Os principais tipos de ligas de ferro-manganês (Tabela 1) para fins metalúrgicos são: ligas de ferro-manganês standard ou alto carbono (Fe-Mn-AC); ligas de ferro-manganês médio carbono (Fe-Mn-MC); ligas de ferro-manganês baixo carbono (Fe-Mn-BC) e as ligas de ferro-silício-manganês (Fe-Si-Mn); a composição química de cada tipo pode ser observada na Tabela 1. Há também outros tipos de uso do manganês, mas com diferentes métodos produtivos e aplicações, sendo o manganês eletrotérmicos e o bióxido de manganês eletrolítico.

O consumo das ligas de ferro-manganês é, em sua grande maioria, pelas siderúrgicas e aciarias. O manganês detém propriedades físico-químicas interessantes que contribuem na obtenção do gusa, ferro-ligas, aços e aços especiais; exercendo função de agente dessulfurante, oxidante (minério) e desoxidante (metálica). Devido estas diversas funções do manganês, nas aciarias, a adição ao aço apresenta as seguintes funções: desoxidar o banho, aprimorando a textura e qualidade; melhorar as propriedades de conformação do aço pela redução do teor de enxofre e; retardamento do crescimento de grãos, produzindo aços de grãos mais finos (o silício tem a tendência de crescer o tamanho do grão).

Na maioria dos aços produzidos, o teor de manganês se situa em torno de 0,5%, atingindo no máximo 2%. Adições superiores a isto tornam o aço mais resistente à abrasão e ao impacto. No entanto, a maior parte do emprego do manganês no aço tem como finalidade a produção de barras e chapas, sendo destinados à indústria de construção civil e pesada, além de bobinas destinadas à indústria automobilística. Neste sentido, em 2018, a produção brasileira desta liga correspondeu a 168 mil toneladas, sendo 34% exportado a um preço de US$1.133,00 por tonelada a alguns países da América do Sul e EUA (MME, 2019).

No grupo temático de ferroligas (SIF/UFV), o Grupo Maringá destaca-se na produção de ligas de ferro-manganês de alta qualidade. A empresa localizada no estado de São Paulo é referência na produção de florestas, energia elétrica e ligas metálicas, além de ser associada à SIF e poder contar com todo apoio técnico. O GT Ferroligas atua no suporte ao desenvolvimento de tecnologias que aprimore a produção e qualidade do carvão vegetal para tal finalidade e obtenção de produtos de alta qualidade.

Referências

GARCIA, M. A. A.; O manganês e seus usos industriais. 1999. Dissertação de mestrado na Universidade Estadual de Campinas. Campinas – SP, 97p., 1999.

GRUPO MARINGÁ; Siderurgia. Disponível em: <https://www.grupomaringa.com.br/siderurgia> Acesso em: 04 de agosto de 2020.

MME – MINISTÉRIO DE MINAS E ENERGIA; Anuário estatístico: Setor Metalúrgico. Brasília – DF, 2019. 73p.

PEREIRA, E. A. C.; Manganês: Produção, Mercado e Perspectivas. 26º Seminário de Redução e Matérias Primas Siderurgicas, Belo Horizonte – MG, 1995.

Humberto Fauller de Siqueira

Humberto Fauller de Siqueira

Engenheiro Florestal

Coordenador Operacional GT Ferroligas/SIF