Você sabe como são produzidas as ligas metálicas ferrosas?

O processo de produção das ligas metálicas envolve uma série de atividades antes do minério ser convertido em uma ferroliga. Até a chegada da matéria-prima no forno elétrico, o minério é entregue à indústria a granel e preparado em processos como trituração, triagem, lavagem, moagem e, algumas vezes, destinado a processo de beneficiamento, como flotação, fundição e refino. Geralmente, anterior a qualquer produção de ferroliga, realiza-se a sinterização, briquetagem ou peletização (minérios de óxidos ou concentrados) das matérias-primas através da pré-redução parcial e metalização parcial de ferro e alguns elementos de ligas tornando-se adequados para fundição final (GASIK, 2013).

Numa planta de produção de ferroligas são consumidas três principais matérias-primas, sendo minério, materiais fundidos e redutores. O minério é composto pelo elemento químico de interesse para produção da liga metálica, destacando-se o manganês (Mn), silício (Si), cromo (Cr) e níquel (Ni) como os principais, e outros elementos que proporcionam propriedades específicas à liga. Os materiais fundidos têm aplicação variada e são compostos por resíduos de metal e ferro, da indústria metalúrgica, constituído por óxidos e as vezes sulfetos ou metais de outros elementos que não sejam apenas os componentes de uma determinada ferroliga a ser produzida.

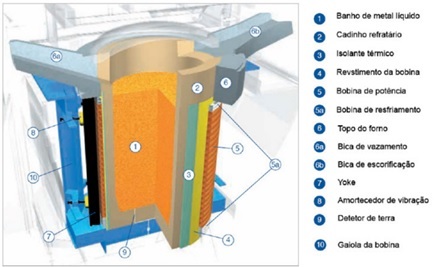

Figura 1.: Representação esquemática de um forno elétrico de indução (Consul e Karlinky, 2017).

Os redutores são divididos em três principais tipos e que caracterizam diferentes processos, sendo classificados em carbotérmico, silicotérmico e aluminotérmico. O processo carbotérmico utiliza o carbono como principal redutor dos óxidos metálicos e destaca-se como processo mais utilizado na redução dos minérios; o processo silicotérmico utiliza o silício como base redutora e a partir de seus óxidos são formados metais fundidos ricos em silíco; e por fim, o processo aluminotérmico onde ocorre a redução por alumínio que é acompanhada por significativos efeitos exotérmicos (GASIK, 2013).

Após à adequação de toda matéria-prima para produção, são realizados cálculos estequiométricos da quantidade de cada material, visando a obtenção do produto final de interesse. Como por exemplo para obtenção da liga de FeSi 75%, adiciona-se a quantidade ideal de ferro-gusa (Fe), quartzo (SiO2) e carvão vegetal (C) ou coque para obtenção desta liga. Vale ressaltar que cada empresa tem a receita específica para cada liga metálica produzida. Além disso, a quantidade de cada material vai além desta simples exemplificação, pois além da ocorrência de reações complementares, engloba mais variáveis de processo, sendo a temperatura uma das mais importantes.

A formação das ligas metálicas exige elevadas temperaturas devido ao ponto de fusão dos compostos químicos que irão formá-la. Por exemplo, o ponto de fusão do silício é próximo a 1414 °C, enquanto do nióbio, que é um composto aplicado em ligas metálicas,demanda temperaturas acima de 2500 °C (MME, 2009). A obtenção destas temperaturas no processo de fundição das ligas é alcançada através do uso de energia nos fornos elétricos. Os fornos elétricos foram desenvolvidos a partir de 1900 e aprimorado a tecnologia até o momento visando a eficiência energética e uso de combustíveis renováveis (GASIK, 2013).

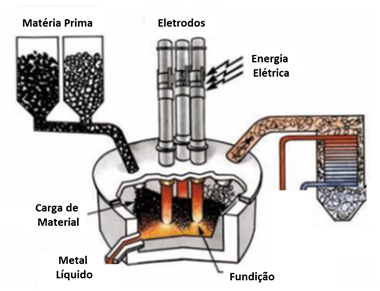

Figura 2.: Representação esquemática de um forno elétrico a arco (Adaptado de SCHEI et al., 1998).

A fundição em fornos elétricos representa o método atual no qual a produção da maioria das ferroligas são realizadas, destacando-se dois principais tipos: os fornos de indução e fornos a arco. Os fornos de indução baseiam-se na indução eletromagnética formando, nos materiais condutores, as correntes de Foucault (correntes induzidas em massas metálicas), gerando elevação da temperatura (Figura 1) (LEME, 2011). Os fornos a arcos são dotados de eletrodos de grafite alimentados por uma fonte de energia elétrica que criam arcos voltaicos entre eles e transferem a energia elétrica para a carga metálica (Figura 2) (CANDIDO, 2008).

Os fornos elétricos a arco são os equipamentos mais versáteis e eficientes na produção de ligas metálicas, obtendo como vantagens a alta eficiência energética. Além disso, produz praticamente qualquer tipo de liga metálica em função do controle virtual de aquecimento independente das reações químicas. Outra vantagem é operar com 100% de carga sólida e, intermitente, com mudanças rápidas na produção (BIRAT (2010).

As empresas do GT Ferroligas utilizam em sua totalidade fornos elétricos a arco trifásico aberto com diferentes capacidades produtivas, o que fortalece o comprometimento das empresas com a eficiência energética aliados a qualidade, segurança nas operações e uso de fontes energéticas renováveis.

Referências

BIRAT, J.P., A future study analysis of the technological evolution of the EAF by 2010. Revue de Metallurgie, p. 1347. 2000.

CANDIDO, M. R.; Aplicação da transformada wavelet na analise da qualidade de energia em fornos eletrico a arco. Tese de doutorado – Universidade de São Paulo. São Paulo – SP. 151p. 2008.

CONSUL, L. D.; KARLINKI, V.; Modernas técnicas de fabricação de aços fundidos em fornos de indução. 18º Congresso de Fundição – CONAF. São Paulo, 24p. 2017.

GASIK, M. M.; Handbook of ferraloys – Theory and Technology. 1st Edition, Elsevier Inc., 536p.. 2013.

LEME, R. M.; Características dos fornos a indução com conversores IGBTs. 2011. Trabalho de conclusão de curso – Universidade São Francisco, Itatiba – SP; 59p. 2011.

MME – Ministério de Minas e Energia; Relatório Técnico 60 – Perfil de Ferroligas. Ministério de Minas e Energia, Secretaria de Geologia, Mineração e Transformação Mineral. Banco Mundial. BIRD – Banco Internacional para a Reconstrução e Desenvolvimento; 77p., 2009.

SCHEI, A.; TUSET, J. K.; TVEIT, H. Production of High Silicon Alloys. Trondheim, Norway: 1998.

Humberto Fauller de Siqueira

Humberto Fauller de Siqueira

Engenheiro Florestal

Coordenador Operacional do GT Ferroligas