Qual o ganho de investir em controle de processo na carbonização?

A atividade de carbonização da madeira tem evoluído significativamente ao longo do tempo. Nas décadas passadas era predominante o uso de fornos rudimentares de alvenaria para a produção de carvão vegetal no Brasil, sendo fornos de pequeno porte sem nenhum tipo de tecnologia utilizada na operação. Os fornos com baixa capacidade de processamento da madeira são conhecidos por fornos circulares de superfície, ou popularmente distintos entre: forno “rabo-quente”, forno de encosta e forno circular (CGEE, 2015).

As tecnologias atuais para produção de carvão vegetal no Brasil correspondem a 70% através de fornos circulares de superfície, 20% fornos retangulares e 10% utilizam outras tecnologias (CGEE, 2015; OLIVEIRA, 2012). Segundo Oliveira et al. (2013) cerca de 80% de todo carvão vegetal produzido no Brasil é oriundo de pequenos e médios produtores que optam pelos fornos de baixa capacidade volumétrica, destacando os fornos tipo “rabo-quente”, de encosta e circular, devido ao baixo custo de instalação, não necessitar de mão-de-obra especializada na construção ou manutenção e ser de simples operação.

Visto a significativa participação dos pequenos e médios produtores na cadeia produtiva do carvão vegetal e os principais tipos de fornos utilizados, a carbonização da madeira baseia-se em grande parte no conhecimento cultural adquirido pelo operador, tornando o processo subjetivo e dependente da mão-de-obra do carbonizador. Além disso, a falta de controle no processo de carbonização provoca a queima excessiva, aumentando as emissões de gases, reduzindo a eficiência da conversão da madeira em carvão vegetal e com isso, maior heterogeneidade na qualidade do carvão vegetal e menor produtividade.

A produção de carvão vegetal é medida através do rendimento gravimétrico (massa) ou rendimento volumétrico (volume), que representa a quantidade de carvão produzida em relação a quantidade de madeira enfornada. Segundo CGEE (2015), em sistemas de produção sem o emprego de tecnologias de controle de temperatura e ou softwares de gerenciamento do processo de carbonização, o rendimento gravimétrico médio está próximo a 26%, podendo ser menor, em função da experiência do carbonizador. Num sistema com emprego de tecnologias e softwares para controle do processo, os ganhos em rendimento podem variar de 32 a 35%. A Universidade Federal de Viçosa é referência no tema sobre produção de carvão vegetal e já desenvolveu várias tecnologias em parceria com empresas privadas.

Na prática, ao considerarmos um pequeno produtor com 100 fornos circulares de superfície com capacidade volumétrica de 9,5 m³ de madeira, rendimento gravimétrico médio de 26% e realizando 3,5 ciclos de carbonização/mês, obtêm-se produção média anual de 5.187 toneladas de carvão vegetal. O investimento em tecnologias para controle de processo permite ganhos de até 4% no rendimento gravimétrico, neste sentido, ao estimarmos o aumento do rendimento gravimétrico para 32%, haveria um aumento de 1.197 toneladas de carvão vegetal por ano, representando ganho médio de 23%.

Figura 1.: Medição de temperatura interna do forno de carbonização utilizando pirômetro. (Fonte: MMA, 2019)

Neste sentido, comumente o carvão vegetal é comercializado por metro de carvão (mdc), sendo o preço variável em função do mercado. Ao considerarmos o valor médio de R$120,00/mdc, o ganho bruto estimado para um produtor com 100 fornos seria de aproximadamente R$652 mil/ano. Assim, o investimento em tecnologias de controle de processo permite ganhos econômicos significativos, além da homogeneização da qualidade do carvão vegetal e aumento da mão-de-obra especializada para uso da tecnologia, deixando de depender apenas de um operador.

Atualmente, tecnologias desenvolvidas para controle de processo da carbonização baseiam-se na instrumentalização. A ferramenta mais simples e acessível é a pirometria (Figura 1), que consiste no uso de um termômetro infravermelho portátil para medir a temperatura interna do forno. Através de um cilindro metálico com fundo tampado instalado em posições específicas do forno é possível medir a temperatura com o pirômetro através da emissividade do cilindro metálico.

Há disponíveis no mercado diversos modelos de pirômetro (ou termômetro infravermelho portátil) com preço variando de R$80 a R$150, em função da faixa de temperatura. No uso para produção de carvão vegetal, pirômetros com faixa de leitura de temperatura que variam de 0 a 500 °C atende muito bem às necessidades da carbonização. O poço metálico é um objeto de fácil confecção e passível de produzir em serralherias, com preço variando de R$8 a R$15 cada.

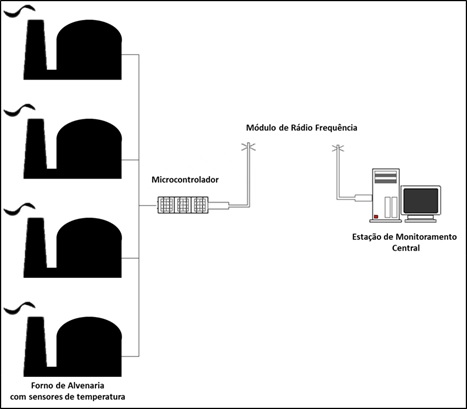

Figura 2.: Representação esquemática de sistema supervisório de temperatura na carbonização

Outra ferramenta mais completa e precisa é o sistema supervisório (Figura 2), que consiste na coleta, análise e armazenamento das informações em um banco de dados, fornecendo os resultados numa interface customizada de um computador. O sistema supervisório funciona através de um sistema HMI/SCADA (Human Machine Interface – Interface Homem-Máquina) (Supervisory Control and Data Acquisition – Controle Supervisório e Aquisição de Dados) instalado em um computador. Através de um termopar acoplado em posições específicas do forno de carbonização é realizado a coleta de temperatura, um microcontrolador converte o parâmetro físico em sinais analógicos e digitais legíveis e envia através de um módulo de radiofrequência. Ao receber os dados, o sistema HMI/SCADA faz a análise e armazenamento dos dados, fornecendo os resultados numa interface.

O sistema supervisório demanda de mais investimentos e deve ser construído em função de cada tipo de unidade de produção de carvão vegetal. De modo superficial, necessita de um computador, um sistema supervisório HMI/SCADA, microcontroladores, módulos de radiofrequência e termopares (geralmente utilizam tipo “K”). O preço do termopar varia de acordo com sua faixa de temperatura, em média, os preços variam entre R$150 e R$250 cada e a quantidade em função do número de fornos e posições no forno que deseja realizar a coleta de temperatura. Estima-se o custo médio de R$80 mil a instalação de um sistema supervisório básico para uma planta com 100 fornos, sendo um ponto de coleta de temperatura por forno.

As empresas parceiras do GT Ferroligas têm total apoio da SIF/UFV e de professores de excelência sobre o tema produção de carvão vegetal e tem buscado cada vez mais aderir às tecnologias de produção desenvolvidas pelo Laboratório de Painéis e Energia da Madeira (LAPEM/UFV). Semestralmente através de reuniões técnicas são discutidas e compartilhadas estratégias e novidades sobre este tema.

Referências

CGEE – Centro de Gestão e Estudo Estratégico. Modernização da produção de carvão vegetal no Brasil: Subsídio para revisão do plano siderurgia. Brasília – DF, 2015. 150p.

DAMÁSIO, R. A. P.; OLIVEIRA, A. C.; CARNEIRO, A. C. O.; BARCELOS, D. C.; PEREIRA, B. L. C.; MAGALHAES, M. A.; SILVA, C. M. S.; Perfil térmico e controle da carbonização em forno circular por meio da temperatura interna. Revista Ciência da Madeira, Pelotas – RS v. 6, n.1, p. 11-22, 2015.

OLIVEIRA, A. C.; Sistema forno-fornalha para produção de carvão vegetal. Dissertação de mestrado (Universidade Federal de Viçosa), 74f. Viçosa-MG, 2012.

OLIVEIRA, A.C.; CARNEIRO, A. C. O.; PEREIRA, B. L. C.; VITAL, B. R.; CARVALHO, A. M. M. L.; TRUGILHO, P. F.; DAMASIO, R. A. P.; Otimização da produção do carvão vegetal por meio do controle de temperatura de carbonização; Revista Árvore, Viçosa-MG, v.37,n.3, p.557-566, 2013.

MMA – Ministério do Meio Ambiente; Produção Sustentável de Carvão Vegetal: manual de operação de sistema fornos-fornalha. Brasília – DF, 60p., 2019.

Humberto Fauller de Siqueira

Humberto Fauller de Siqueira

Engenheiro Florestal

Coordenador Operacional do GT Ferroligas